Установки для сушки жидких продуктов

Сушильный агрегат для жидких термолабильных продуктов (в т. ч. пищевых) представляет собой малогабаритное, высокоэффективное сушильное устройство многоцелевого назначения. Агрегат не имеет аналогов по величине удельного влагосъема с единицы сушильного объема и по простоте и надежности эксплуатации, практически не имеет изнашивающихся частей. Технология и процесс сушки разработан Санкт-Петербургским Государственным Университетом Низкотемпературных и Пищевых Технологий, кафедра ОХТ.

Назначение

Сушильный агрегат АСЗ-5 предназначен для обезвоживания белковых гидролизатов, яичного меланжа, агар-агара, бульонов, экстрактов лечебных трав, томатов, соевого изолята (молока) и широкого ряда других жидких как пищевых, так и непищевых продуктов, в том числе с высокими пенообразующими и адгезионными свойствами.

Процесс сушки

Процесс обезвоживания исходных материалов происходит в двух встречно-закрученных потоках инертных тел, где осуществляется одновременно сушка, измельчение, отделение сухого порошка. Благодаря высокой эффективности процесса сушки удаление влаги из продукта и его отделение от поверхности инертного тела происходят чрезвычайно быстро и позволяют использовать теплоноситель с достаточно высокой для пищевых продуктов температурой свыше 200 0С, что существенно повышает удельную производительность сушилки.

Способ сушки во встречно-закрученных потоках запатентован.

Принцип

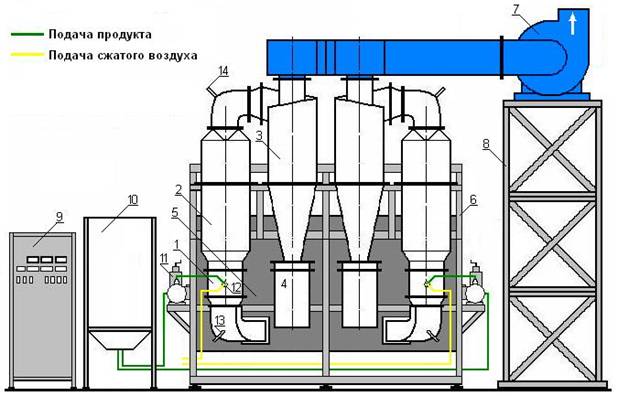

Общий вид сушильной установки представлен на Рис.1 Предназначенный для сушки жидкий продукт подается с помощью насоса дозировочного 11 через пневматическую форсунку 12 в сушильную камеру 1, где в виде распыленной жидкости наносится на слой взвешенных инертных тел. Сушильный агент – воздух, который подогревается секционным электронагревателем 5, поступает через два воздухораспределителя в сушильные камеры 1, где формируются два встречно-закрученных взвешенных слоя инертных тел. Интенсивный контакт влажной пленки с сушильным агентом приводит к почти мгновенному процессу удаления влаги. Благодаря быстрому испарению температура теплоносителя мгновенно понижается и температура слоя в зоне сушки остается низкой, таким образом не происходит перегрева белковых продуктов. Интенсивные соударения инертных частиц, происходящие в зоне контакта двух встречно-закрученных потоков, способствуют быстрому скалыванию сухого продукта и его удалению из зоны сушки. Таким образом исключается возможность накопления высушенного продукта в зоне высоких температур. Далее сухой продукт в виде порошка вместе с сушильным агентом поступает через расширительную камеру 2 в циклон 3, где происходит отделение порошка сухого продукта, который через шлюзовое разгрузочное устройство выгружается в приемный бак 4. Отработанный сушильный агент по воздуховоду выбрасывается в атмосферу с помощью вентилятора 7. Управление системой осуществляется автоматически, по сигналам входных 13 и выходных 14 температурных датчиков.

Преимущества

Установка АСЗ-5 имеет следующие преимущества:

— Простота в эксплуатации и надежность конструкции (отсутствуют детали и узлы, подверженные динамическим нагрузкам и изнашивающиеся части);

— Устойчивая работа как при высоких, так и при низких температурах сушильного агента;

— Возможность долговременной беспрерывной работы с автоматическим поддержанием температуры теплоносителя на входе в сушильную камеру;

— Малогабаритность, позволяющая использовать установку непосредственно на местах получения продукта;

— Возможность распыления и высушивания клееподобных продуктов;

— Все узлы установки, контактирующие с продуктом, выполнены из нержавеющей стали;

— Возможность быстрой перенастройки сушилки на другой продукт;

Базовая модель сушильного агрегата АСЗ оснащается электронагревателем сушильного агента. По желанию заказчика вместо электронагревателя возможно применение парового или газового теплогенератора для нагрева теплоносителя.

Краткая техническая характеристика АСЗ-5-4 и ее модификаций

| Параметр | АСЗ-5-4 | АСЗ-5-2 | АСЗ-5-1 |

| Количество модулей | 4 | 2 | 1 |

| Производительность по испаряемой влаге, кг/час | до 200 | до 100 | до 50 |

| Температура теплоносителя на входе в сушильную камеру, град.С | 70 — 200 | 70 — 200 | 70 — 200 |

| Температура продукта на входе в сушильную камеру, град.С | 10 — 100 | 10 — 100 | 10 — 100 |

| Расход сжатого воздуха при давлении 0,3 МПа, л/час, не более | 800 | 400 | 200 |

| Установленная электрическая мощность, кВт | 346 | 187,5 | 112 |

| Удельные затраты электроэнергии на испарение 1 кг воды, кВт*ч/кг | 1,68 | 1,87 | 2,24 |

| Габаритные размеры установки (ДхШхВ), м | 2700х2400х3900 | 2400х2000х3900 | 1400х1200х3900 |

| Масса установки, кг | 960 | 580 | 360 |

| Масса загружаемого инертного носителя, кг | 80 — 100 | 40 — 50 | 20 — 25 |

| Количество обслуживающего персонала | 1 | 1 | 1 |

Рис.1 Схема сушильного агрегата АСЗ-5

1 – сушильная камера;

2 – расширительная камера;

3 – циклон;

4 – приемный бак;

5 – теплогенератор;

6 – рама;

7 – вентилятор;

8 – вышка вентилятора;

9 – шкаф управления;

10 – расходный бак для продукта;

11 – насос-дозатор;

12 – форсунка;

13 – датчик температуры теплоносителя на входе в сушильную камеру;

14 – датчик температуры теплоносителя на выходе из сушильной камеры.

Технологическая линия кислотного гидролиза белкосодержащих отходов мясоперерабатывающих и кожевенных предприятий на основе сушильного агрегата АСЗ-5

Данная технологическая линия позволяет осуществлять как «мягкий» гидролиз мясокостного остатка с получением порошка, который можно использовать как белковую добавку в колбасном производстве, так и полный гидролиз мышечной ткани с получением «сухого бульона» (мясные кубики из натурального белка).

Порошок, получаемый в результате гидролиза костей, внутренностей, пера, является прекрасной кормовой добавкой для животных, т. к. усваивается ими на 98%, вследствие того, что глубокий кислотный гидролиз «разбивает» высокомолекулярные белки до простейших аминокислот, чего невозможно добиться в котлах Лапса или ГВК.

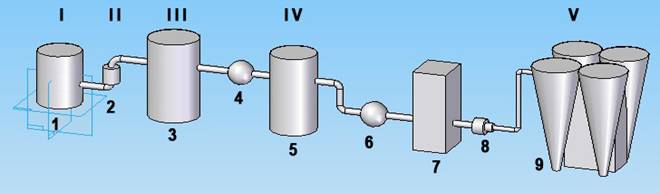

Схема технологической линии:

Стадии процесса получения гидролизата в виде сухого мелкодисперсного порошка:

I. Водный предварительный гидролиз отходов.

II. Отделение жира.

III. Высокотемпературная обработка «раствора» кислотой (щелочью).

IV. Процесс восстановления раствора до ph=7.

V. Процесс сушки гидролизата – конечная стадия с получением гидролизата-порошка.

В линии применяется следующее стандартное и нестандартное оборудование:

1. Реактор

2. Сепаратор

3. Реактор

4. Перекачивающий насос

5. Реактор

6. Перекачивающий насос

7. Емкость

8. Насос — дозатор

9. Сушильный агрегат

В случае кератинсодержащего сырья применяется 3-х стадийная схема гидролиза. Производительность линии кислотного гидролиза зависит от потребностей заказчика.

Разработчик технологии гидролиза белоксодержащих отходов и сушки с применением сушильных агрегатов типа АСЗ: Санкт-Петербургский Государственный Университет Низкотемпературных и Пищевых Технологий, кафедра ОХТ.